Insights

Entdecken Sie unser umfangreiches Fachwissen in Form von Fachartikeln, fesselnden Veranstaltungen und den neuesten Nachrichten von BIBUS.

Wir haben vom 25.12.2025 bis 04.01.2026 Betriebsferien. Wir wünschen Ihnen frohe Festtage und informieren Sie hier über unsere Öffnungszeiten rund um die Feiertage.

Gemeinsam mit Designwerk hat BIBUS HYDRAULIK ein Schnellladesystem für zwei E-LKWs mit Pufferspeicher entwickelt, das netzfreundlich, mobil und bereit für den MCS-Standard ist.

Durch die Elektrifizierung einer Horizontalspülbohranlage mit Plug & Drive-Integration, 800 Vdc-Antrieben, kundenspezifischen OBCs, robuster Batterie und intelligenter PLUS+1 Steuerung entsteht eine zukunftsweisende Systemlösung.

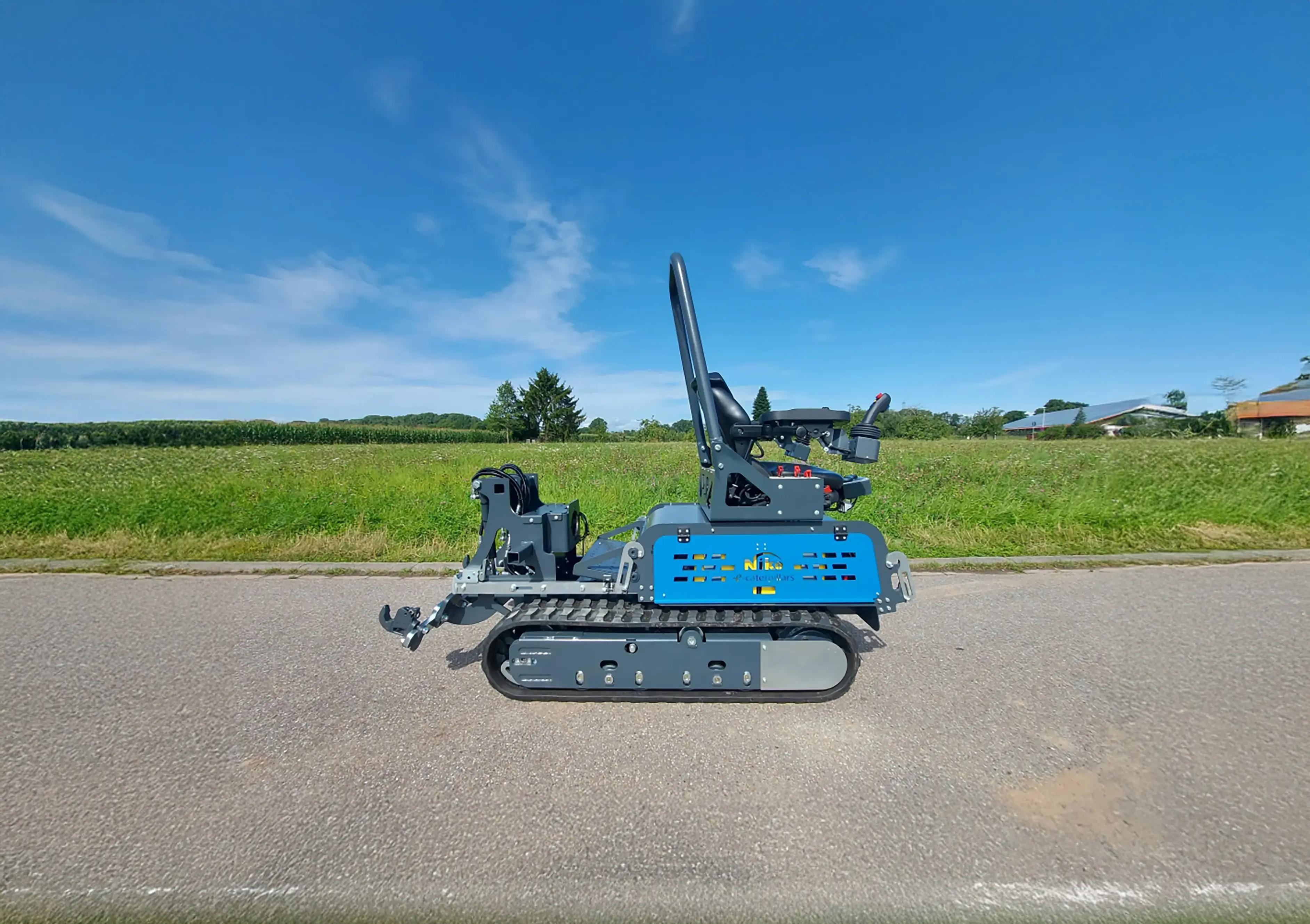

Komplettlösung aus Hydraulik und Steuerungstechnik für einen internationalen Kunden. Die Maschine wird laufend weiterentwickelt, effizient per Fernzugriff und bei Bedarf mit Unterstützung vor Ort.

Ein Raupenschlepper für den Steilhang-Einsatz wurde mit neuer Motortechnik, Invertern, moderner PLUS+1 Steuerung und optimierter Verkabelung elektrifiziert. Das Ergebnis ist ein fein steuerbares und einfach erweiterbares Gesamtsystem.

Wenn jede Sekunde zählt: Für den Rettungszug der RhB im Vereinatunnel haben wir ein starkes, intuitiv steuerbares Antriebssystem entwickelt – vollelektrisch, robust und exakt auf den Tunnelbetrieb abgestimmt.

Vollelektrischer Katamaran von VisionF Yachts – BIBUS HYDRAULIK lieferte die komplette Antriebslösung inklusive Engineering, Software und Inbetriebnahme.

Auch dieses Jahr fand das BIBUS HYDRAULIK-Training in Budapest statt – mit Fokus auf Know-how, Vernetzung und zukunftsorientierten Lösungen in Hydraulik und Elektrifizierung.

Wir freuen uns, 2025 erneut als Elite Partner von Danfoss Power Solutions ausgezeichnet worden zu sein! Diese höchste Anerkennung im Danfoss Premier Partner Programm bestätigt unser kontinuierliches Engagement für Qualität, Innovation und herausragende Leistungen.

Als fester Bestandteil für alle, die sich mit Anlagenwartung, Ersatzteilen, Smart Maintenance und technischen Lösungen auseinandersetzen, bietet die Messe jedes Jahr eine Plattform für Innovationen und Trends.